z41w高压不锈钢闸阀 智能制造网视角下的阀门制造新篇章

在工业流体控制领域,阀门作为关键的控制元件,其性能与可靠性直接关系到整个系统的安全与效率。其中,z41w高压不锈钢闸阀凭借其出色的耐压、耐腐蚀性能及可靠的密封特性,在石油、化工、电力等高压严苛工况中扮演着至关重要的角色。而随着工业4.0浪潮的推进,阀门制造业也正经历着一场由智能制造引领的深刻变革。本文将从智能制造网的视角,探讨z41w高压不锈钢闸阀的制造技术与发展趋势。

一、z41w高压不锈钢闸阀:核心特性与应用优势

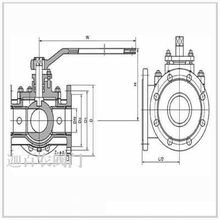

z41w高压不锈钢闸阀,其型号标识蕴含了丰富信息:“Z”代表闸阀,“4”表示法兰连接形式,“1”代表明杆楔式刚性单闸板结构,“W”则指阀体密封面材料为本体加工(即不锈钢阀体直接加工出密封面)。其主要特点包括:

- 高压承载能力:采用高强度不锈钢材料(如304、316、316L等)及优化结构设计,能稳定承受高压介质的冲击。

- 卓越的耐腐蚀性:不锈钢材质使其对多种酸、碱、盐等腐蚀性介质具有良好的抵抗力,延长了使用寿命。

- 可靠的密封性能:楔式闸板与阀座密封面的精密配合,确保了阀门在关闭状态下的零泄漏,尤其在高压环境下优势显著。

- 流阻小,启闭省力:全开时,介质通道直通,流阻极小;明杆结构使得启闭状态直观,操作相对简便。

因此,z41w阀门广泛应用于要求高密封性、高压力、耐腐蚀的管路系统中,作为切断或接通介质的关键设备。

二、传统制造工艺的挑战与智能制造的融入

传统的高压不锈钢闸阀制造,高度依赖熟练技工的经验,在铸锻、机加工、焊接、研磨装配和检测等环节,面临生产效率、质量控制一致性以及复杂高压工况下性能精准达标等挑战。

智能制造技术的引入,正为阀门制造业带来革命性提升,具体体现在:

- 数字化设计与仿真(研发端):利用CAD/CAE软件进行阀门三维建模、应力分析(如针对高压状态的有限元分析)和流体动力学模拟,可在虚拟环境中优化阀体结构、壁厚和流道设计,确保其在高压下的强度与稳定性,从源头提升产品性能与可靠性。

- 柔性自动化生产线(加工端):针对阀体、闸板、阀杆等核心零件的加工,数控机床(CNC)、加工中心组成的自动生产线能够实现高精度、高效率的连续作业。机器人被广泛应用于焊接(如阀体焊接)、喷涂、上下料等环节,保证不锈钢部件焊接质量的均一性和表面处理的稳定性。

- 过程监控与数据追溯(质量端):在制造过程中集成传感器与物联网(IoT)技术,实时采集加工参数(如切削力、温度)、设备状态等数据。结合MES(制造执行系统),实现从原材料到成品的全流程数据追溯。对于z41w阀门至关重要的密封面研磨精度、阀杆直线度等关键质量指标,可实现数字化检测与自动反馈控制。

- 智能化装配与测试(装配端):智能拧紧工具确保螺栓预紧力精确一致。高压试验台实现自动化试压,自动记录压力曲线、保压数据,并与产品电子身份(如RFID或二维码)绑定,确保每台出厂阀门都经过严格且可追溯的高压密封性、强度测试,完全符合API、GB等相关标准。

三、智能制造网:赋能阀门制造生态系统

“智能制造网”在此并非单指一个网站,而是代表了以网络化、协同化为特征的智能制造生态系统。对于z41w高压不锈钢闸阀制造商而言,这意味着:

- 供应链协同:通过云平台与原材料供应商(特种钢材)、配件供应商(填料、垫片)实现数据互联,优化库存,确保材料质量可溯。

- 远程运维与预测性维护:阀门出厂后,制造商可依托物联网数据,为客户提供设备状态远程监控、故障预警甚至预测性维护服务,提升产品附加值。

- 个性化定制与快速响应:通过柔性制造系统,能够更经济、快速地响应客户对小批量、非标压力等级或特殊材质z41w阀门的定制需求。

四、未来展望

z41w高压不锈钢闸阀的制造将更加深度融合人工智能、大数据和数字孪生技术。AI算法将用于优化工艺参数、预测设备故障、智能诊断产品缺陷;数字孪生将在虚拟世界中映射实体阀门的全生命周期,为设计优化、性能预测和运维服务提供强大支持。

在智能制造网络的驱动下,z41w高压不锈钢闸阀的制造正从依赖经验的传统模式,迈向以数据为核心、高度自动化与智能化的新时代。这不仅显著提升了产品的质量一致性、可靠性与生产效率,更推动了阀门制造行业向高端化、服务化转型,为全球工业体系的安全高效运行提供了更为坚实的装备基础。

如若转载,请注明出处:http://www.yinmacopper.com/product/731.html

更新时间:2026-02-21 13:00:04